1. Epekto ng materyal na hugis sa butil

Mga materyales na hindi regular

Mga Katangian: Ang mga hindi regular na materyales ay madalas na may hindi pantay na mga ibabaw, anggulo, at mga gilid. Ang mga materyales na ito ay mas mahirap i -cut palagi at maaaring magkaroon ng isang hindi mahuhulaan na daloy sa pamamagitan ng Machine ng Granulator . Kasama sa mga halimbawa ang mga shredded plastic scrap, halo -halong mga basurang materyales, o ilang mga pinagsama -samang.

Epekto sa butil:

Hindi pantay na pagputol: Ang hindi regular na mga hugis ay maaaring humantong sa mga hindi pantay na laki ng butil dahil ang materyal ay hindi kumakain sa granulator sa isang mahuhulaan na paraan. Ang granulator ay maaaring magpumilit na mahigpit na mahigpit o gupitin ang materyal.

Mga isyu sa feed: Ang mga hindi regular na hugis na materyales ay maaaring maging sanhi ng mga blockage o hindi pagkakapare -pareho ng pagpapakain, lalo na kung ang materyal ay may mataas na antas ng pagkakaiba -iba sa laki o hugis.

Mas mataas na pagkonsumo ng enerhiya: Ang enerhiya na kinakailangan upang i -cut ang hindi regular na mga materyales na hugis ay maaaring mas mataas dahil sa hindi pantay na pamamahagi ng materyal sa pagputol ng silid, na humahantong sa karagdagang pagsusuot sa mga blades at pagtaas ng mga gastos sa pagpapatakbo.

Mga materyales na spherical

Mga Katangian: Ang mga spherical na materyales ay bilog at pantay na hugis, tulad ng ilang mga pellets, maliit na bola, o spherical granules. May posibilidad silang magkaroon ng makinis na mga ibabaw na madaling gumulong.

Epekto sa butil:

Madaling daloy: Ang mga spherical na materyales ay may posibilidad na dumaloy nang maayos sa pamamagitan ng feed hopper at sa granulator, binabawasan ang panganib ng mga blockage o clogging.

Mahusay na pagputol: Ang pantay na hugis ng mga spherical na materyales ay ginagawang mas madali silang mahigpit na mahigpit at gupitin, na humahantong sa mas pare -pareho at pantay na mga butil.

Mas kaunting pagsusuot sa mga blades: Yamang ang mga spherical na materyales ay hindi nagpapakita ng matalim na mga anggulo o gilid, malamang na magdulot sila ng mas kaunting pagsusuot sa mga pagputol ng mga blades at screen mesh.

Fibrous Materials

Mga Katangian: Ang mga fibrous na materyales, tulad ng papel, tela, bagay sa halaman, o goma, ay may mahaba, tulad ng thread o nababaluktot na mga istraktura. Ang mga materyales na ito ay lumalaban sa pagputol nang pantay -pantay at madaling ma -tangle o balot sa paligid ng mga blades.

Epekto sa butil:

Mahina ang kahusayan sa pagputol: Ang mga fibrous na materyales ay madalas na mahirap i -cut sa maliit na piraso dahil ang mga hibla ay may posibilidad na mabatak o balutin ang mga blades ng pagputol. Maaari itong mabawasan ang pagiging epektibo ng granulator at maaaring humantong sa pag -clog.

Mataas na pagsusuot at luha: Ang mga hibla ay maaaring maging sanhi ng pagsusuot at luha sa mga blades, lalo na kung balot nila ang rotor, na potensyal na humahantong sa madalas na pagpapanatili o talim ng mga kapalit.

Mga problema sa feed: Ang mga fibrous na materyales ay maaaring maging sanhi ng mga hindi pagkakapare -pareho ng pagpapakain dahil sa kanilang pagkahilig sa pag -tangle at hadlangan ang sistema ng pagpapakain.

2. Pag -configure ng Granulator para sa iba't ibang mga materyal na hugis

Ang mga Granulators ay maaaring mai -configure o maiangkop sa maraming mga paraan upang mahawakan nang epektibo ang iba't ibang mga hugis ng materyal, tinitiyak ang pare -pareho na laki ng butil, throughput, at minimal na pagsusuot sa makina. Narito ang ilang mga pagpipilian sa pagsasaayos:

Para sa mga hindi regular na hugis na materyales

Madaling iakma ang bilis ng rotor: Para sa mga hindi regular na materyales, madalas na kinakailangan upang ayusin ang bilis ng rotor upang payagan ang granulator na mas mahusay na mahigpit na pagkakahawak at hiwalayin ang materyal. Ang mas mabagal na bilis ng rotor ay maaaring makatulong na maiwasan ang labis na pag -load ng makina, habang ang mas mataas na bilis ay maaaring maging kapaki -pakinabang para sa pagputol sa pamamagitan ng mas makapal o mas mahirap na materyal.

Mga napapasadyang kutsilyo: Ang paggamit ng multi-anggulo o staggered na kutsilyo ay makakatulong na mapabuti ang kahusayan sa pagputol para sa mga hindi regular na materyales. Pinapayagan nito ang granulator na gupitin ang mga materyales mula sa iba't ibang mga anggulo, pagtaas ng posibilidad na makamit ang pantay na mga butil.

Feed Rate Control: Ang isang variable na rate ng feed ay maaaring magamit upang ayusin ang materyal na input sa granulator. Makakatulong ito upang maiwasan ang labis na karga at matiyak ang mas maayos na daloy ng materyal, kahit na para sa mga hindi regular na hugis na materyales.

Pre-shredding: Kung ang hindi regular na materyal ay masyadong malaki o matigas, ang isang pre-shredder o pre-crusher ay maaaring magamit upang mabawasan ang laki ng materyal bago ito pumasok sa granulator. Tinitiyak nito ang higit pang mga pinamamahalaan na mga piraso na mas madaling maproseso.

Para sa mga spherical na materyales

Mas mataas na bilis ng rotor: Ang mga spherical na materyales, dahil sa kanilang makinis at regular na hugis, ay maaaring maproseso nang mas mahusay sa mas mataas na bilis ng rotor. Pinapayagan nito ang granulator na mabilis na masira ang materyal sa nais na laki ng butil na may kaunting pagkawala ng enerhiya.

Mas maliit na screen mesh: Upang mapanatili ang isang pare -pareho na laki ng butil, ang mga granulators na nagpoproseso ng mga spherical na materyales ay maaaring gumamit ng mas maliit na meshes ng screen. Tinitiyak nito na ang mga butil ay pantay at ng tamang sukat, dahil ang materyal ay dumadaan sa screen pagkatapos ng pagputol.

Hindi gaanong agresibong pagkilos ng pagputol: Dahil ang mga spherical na materyales ay hindi nangangailangan ng agresibong pagputol, ang makina ay maaaring mai -configure na may mga blunt blades o tapered knives upang malumanay na masira ang materyal nang walang labis na pagsusuot sa mga elemento ng pagputol.

Minimal pre-processing: Ang mga spherical na materyales sa pangkalahatan ay hindi nangangailangan ng pre-processing, na ginagawang mas madali silang hawakan at feed nang direkta sa granulator.

Para sa mga fibrous na materyales

Mas mabagal na bilis ng rotor: Ang mas mabagal na bilis ng rotor ay maaaring makatulong na mabawasan ang panganib ng mga hibla na nag -iikot sa paligid ng mga blades at payagan ang higit na kinokontrol na pagputol ng mga fibrous na materyales.

Malakas na duty o counter-rotating blades: Ang mga granulators na may counter-rotating blades o dalubhasang mabibigat na kutsilyo ay mas mahusay na gamit upang makitungo sa mga fibrous na materyales. Ang mga blades na ito ay tumutulong upang mag -shear ng mga hibla nang mas epektibo at maiwasan ang mga ito mula sa pambalot sa paligid ng rotor.

Mataas na Torque Motor: Ang isang motor na may mataas na koreo na may mga setting ng variable na bilis ay maaaring magamit upang matiyak na ang granulator ay maaaring hawakan ang mataas na pagtutol mula sa mga fibrous na materyales nang hindi nakakagulat o nagiging sanhi ng labis na karga.

Vibration o oscillating feeders: Para sa mga fibrous na materyales, ang pagsasama ng panginginig ng boses o oscillating feeders ay makakatulong na mapanatili ang materyal na dumadaloy nang maayos sa granulator, na pumipigil sa pag -clog at tangling.

Ang screen mesh na may mas malaking pagbubukas: Ang mga fibrous na materyales ay maaaring mangailangan ng mas malaking pagbubukas ng screen upang payagan ang mga hibla na dumaan nang walang pag -clog ng mesh. Tinitiyak nito ang makinis na daloy at mas kaunting materyal na build-up sa loob ng makina.

Pangkalahatang mga pagsasaayos para sa lahat ng mga uri ng materyal

Mas mahirap na mga materyales sa screen: Para sa mga materyales na nakasasakit, tulad ng hindi regular o fibrous na materyales, mas mahirap, mga screen na lumalaban sa pagsusuot upang maiwasan ang pagsusuot at palawakin ang buhay ng granulator.

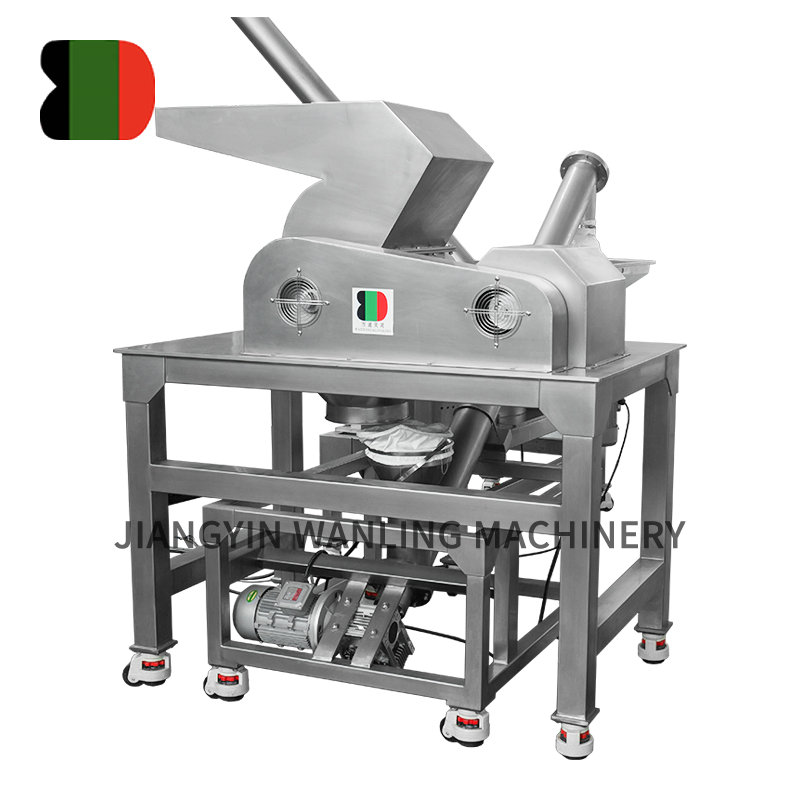

Blower o Vacuum System: Ang pagdaragdag ng isang blower o vacuum system sa granulator ay makakatulong na alisin ang mas magaan na mga particle o alikabok mula sa pagputol ng silid, tinitiyak ang mas mahusay na daloy ng materyal at maiwasan ang pag -clog.

Pre-Shredding para sa Malaki o Halo-halong Mga Materyales: Kung ang mga materyales ay malaki, matigas, o binubuo ng mga halo-halong mga hugis, gamit ang isang pre-shredding na hakbang ay maaaring matiyak na ang granulator ay mga materyales na nagpoproseso lamang na may mapapamahalaan na laki, binabawasan ang stress sa mga blades at rotor.