High Shear Mixer Granulator Manufacturer

-

WHL High Shear Rapid Mixer Granulator

Walang hirap na isang hakbang na butil: Tinatanggal ng serye ng WHL ang pangangailangan para sa hiwalay na timpla at butil na kagamitan. Idagdag lamang ang iyong mga dry pulbos,... -

WHL High Shear Pharmaceutical Powder Paghahalo ng Granulator Machine

WHL High Shear Pharmaceutical Powder Paghahalo ng Granulator Machine Gumamit ng isang kumbinasyon ng mga impeller at choppers upang lumikha ng isang malakas na pagkilos ng pagha... -

WHL Mataas na bilis ng mabilis na paghahalo ng granulator

Ang WHL High Speed Rapid Mixing Granulator ay isang high-speed mixer granulator na idinisenyo para sa mahusay at mabilis na pagproseso ng mga hilaw na materyales. Gumagamit it... -

WHL High Shear Rapid Mixer Granulate Granulator Machine

Ang Rapid Mixer Granulator Machine ay pangunahing binubuo ng Blending System, Cutting System, Frame, Paghahalo ng Barrel, Electric Controlling Box atbp.

Ang mabilis na panghalo ng granulator ay nagpatibay ng isang pahalang na cylindrical na istraktura na may isang makatwirang istraktura. Fluidized granulation, na bumubuo ng mga spherical particle na may mahusay na likido. Ang isang mabilis na panghalo ng granulator ay naghahalo ng mga materyales sa pulbos at adhesives sa mga cylindrical o conical container, lubusang ihalo ang mga ito sa basa na malambot na materyales gamit ang isang ilalim na paghahalo ng sagwan, at pagkatapos ay i-cut ang mga ito sa pantay na basa na mga particle gamit ang isang gilid na naka-mount na mataas na bilis ng paggiling paddle.

Tungkol sa amin

Karangalan

-

Karangalan

Karangalan -

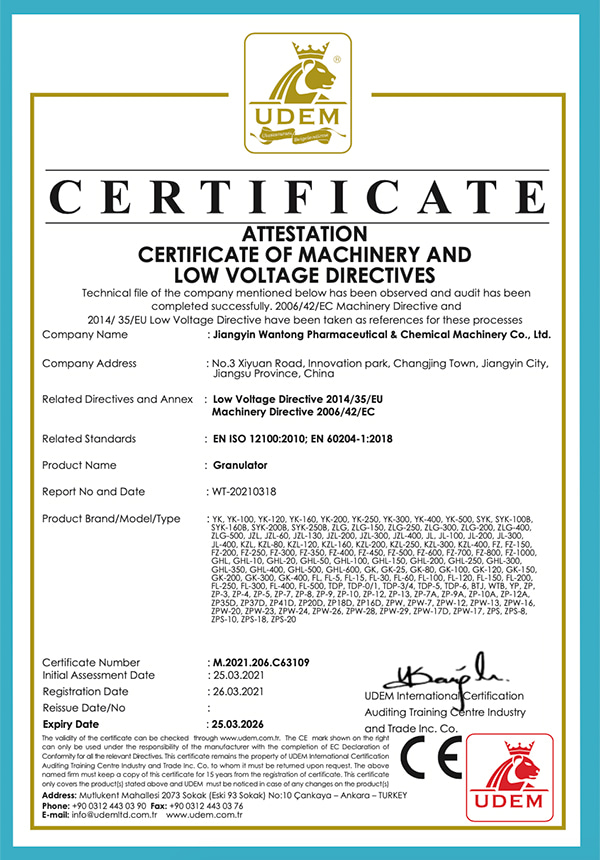

Ce

Ce

Balita

-

Balita sa industriya 2026-01-06

Panimula sa Spice Grinding Machines Mga makinang panggiling para sa pampalasa ay mahahal...

Tingnan pa -

Balita sa industriya 2026-01-04

Panimula sa Industrial Drying Methods Ang pagpapatuyo ay isang kritikal na proseso sa paggawa ...

Tingnan pa -

Balita sa industriya 2025-12-23

Panimula sa Mga Double Cone Blender Ang mga double cone blender ay malawakang ginagamit ...

Tingnan pa -

Balita sa industriya 2025-12-18

Panimula sa Mga Makinang Panggigiling ng Spice Ang mga makinang panggigiling ng pampalas...

Tingnan pa

Pagpapalawak ng kaalaman sa industriya

Paano pinangangasiwaan ng Rapid Mixer Granulators ang iba't ibang uri ng mga materyales?

Rapid mixer granulators (RMG) ay idinisenyo upang mahawakan ang isang iba't ibang mga materyales, ginagawa silang maraming nalalaman at mahahalagang kagamitan sa mga industriya tulad ng mga parmasyutiko, pagproseso ng pagkain, at kemikal. Narito ang mga pangunahing paraan kung saan pinamamahalaan ng mga RMG ang iba't ibang uri ng mga materyales:

Variable na mga setting ng bilis at kapangyarihan

Mga nababagay na impeller at choppers: Ang mga RMG ay nilagyan ng variable na mga setting ng bilis para sa parehong mga impeller at choppers, na nagpapahintulot sa tumpak na kontrol sa proseso ng paghahalo at butil. Tinitiyak ng kakayahang umangkop na ito ang pinakamainam na pagproseso para sa mga materyales na may iba't ibang mga katangian, tulad ng density, laki ng butil, at nilalaman ng kahalumigmigan.

Power Adaptation: Ang kapangyarihan ng mga impeller at choppers ay maaaring maiakma upang umangkop sa materyal na naproseso. Halimbawa, ang mas mataas na kapangyarihan ay maaaring kailanganin para sa mas matindi o higit pang mga cohesive na materyales upang makamit ang nais na butil.

Pinasadyang disenyo ng mangkok

Geometry ng mangkok: Ang disenyo at geometry ng halo ng mangkok ay maaaring ipasadya upang mapaunlakan ang iba't ibang mga katangian ng materyal. Halimbawa, ang mga mangkok na may mga tiyak na hugis ay maaaring magsulong ng mas mahusay na paghahalo at mabawasan ang mga patay na zone kung saan maaaring makaipon ang mga materyales.

Materyal ng konstruksyon: Ang materyal ng konstruksyon ng mangkok ay maaaring mapili batay sa mga katangian ng kemikal ng mga materyales na naproseso upang maiwasan ang mga reaksyon o kontaminasyon.

Mga Advanced na Sistema ng Kontrol

Pamamahala ng Recipe: Ang mga advanced na RMG ay may sopistikadong mga control system na nagbibigay -daan para sa pamamahala ng resipe. Ang mga operator ay maaaring magprograma ng mga tiyak na mga parameter na naayon sa iba't ibang mga materyales, tinitiyak ang pare -pareho at paulit -ulit na pagproseso.

Ang pagsubaybay sa real-time: Ang mga sensor at mga control system ay nagbibigay ng data ng real-time sa mga parameter tulad ng metalikang kuwintas, temperatura, at nilalaman ng kahalumigmigan, pagpapagana ng mga pagsasaayos sa on-the-fly upang mabisa ang iba't ibang mga materyales.

Ang kakayahang umangkop sa basa at tuyong butil

Wet granulation: Ang mga RMG ay maaaring hawakan ang mga basa na proseso ng butil sa pamamagitan ng pagdaragdag ng mga likidong binder sa mga pulbos, na kung saan ay pagkatapos ay halo -halong at pinagsama nang sabay -sabay. Ang kagamitan ay idinisenyo upang pamahalaan ang lagkit at daloy ng mga katangian ng basa na masa nang mahusay.

Dry Granulation: Para sa dry granulation, ang mga RMG ay maaaring magproseso ng mga pulbos nang hindi nangangailangan ng mga likidong binder, gamit ang mataas na puwersa ng paggupit upang siksik at butil ang materyal.

Scalability at laki ng batch

Maliit sa malalaking batch: Ang mga RMG ay may kakayahang magproseso ng iba't ibang mga laki ng batch, mula sa mga form na maliit na scale sa laboratoryo hanggang sa malakihang paggawa ng industriya. Ang scalability na ito ay nagbibigay-daan para sa pagsubok at pag-optimize ng materyal na paghawak bago ang buong produksiyon.

Pagkakaugnay sa buong mga batch: Sa pamamagitan ng pagpapanatili ng mga pare -pareho na mga parameter ng pagproseso, tinitiyak ng mga RMG ang pagkakapareho sa laki ng butil at kalidad sa iba't ibang mga batch, anuman ang mga pagkakaiba -iba ng materyal.

Na -optimize na disenyo ng impeller at chopper

Ang pagsasaayos ng impeller: Ang disenyo at pagsasaayos ng mga impeller ay kritikal para sa paghawak ng iba't ibang mga materyales. Ang mga impeller ay maaaring idinisenyo upang magbigay ng kinakailangang mga puwersa ng paggupit at compression para sa epektibong butil.

Pagsasama ng Chopper: Tumutulong ang mga choppers sa pagbagsak ng mga agglomerates at pagtiyak ng pantay na laki ng butil. Ang posisyon at bilis ng mga choppers ay maaaring nababagay batay sa mga materyal na katangian upang makamit ang nais na kinalabasan ng butil.

Paglilinis at pagpapanatili

Dali ng paglilinis: Ang mga RMG ay idinisenyo para sa madaling pag-disassembly at paglilinis, na mahalaga kapag lumilipat sa pagitan ng iba't ibang mga materyales upang maiwasan ang kontaminasyon ng cross.

Mga protocol na tiyak na paglilinis ng materyal: Ang paglilinis ng mga protocol ay maaaring maiayon sa mga tiyak na katangian ng mga materyales na naproseso, tinitiyak ang masusing pag-alis ng mga nalalabi at pagpapanatili ng mga pamantayan sa kalinisan.

Ang mga mabilis na mixer granulators ay lubos na maraming nalalaman machine na maaaring hawakan ang isang malawak na hanay ng mga materyales sa pamamagitan ng pag -aayos ng iba't ibang mga parameter ng pagpapatakbo, paggamit ng mga advanced na sistema ng kontrol, at pagsasama ng mga tiyak na tampok ng disenyo. Ang kakayahang ito ay ginagawang napakahalaga sa mga industriya na nangangailangan ng tumpak at mahusay na mga proseso ng butil para sa magkakaibang mga uri ng materyal.

Paano ang Rapid Mix Granulator Pigilan ang kontaminasyon ng cross sa pagitan ng iba't ibang mga materyales?

Ang Rapid Mixer Granulators (RMG) ay gumagamit ng ilang mga tampok ng disenyo at mga protocol ng pagpapatakbo upang maiwasan ang kontaminasyon ng cross sa pagitan ng iba't ibang mga materyales. Narito ang mga pangunahing hakbang:

Madaling pag -disassembly at paglilinis

Mga modular na sangkap: Ang mga RMG ay dinisenyo na may mga sangkap na madaling ma -disassembled. Pinapadali nito ang masusing paglilinis ng mga bahagi na nakikipag -ugnay sa mga materyales.

Makinis na mga ibabaw: Ang mga panloob na ibabaw ng halo ng mangkok at iba pang mga bahagi ng contact ay madalas na makintab at makinis upang maiwasan ang pagsunod sa materyal at gawing mas epektibo ang paglilinis.

Materyal ng konstruksyon

Mga Non-Reactive Material: Ang mga bahagi na nakikipag-ugnay sa produkto ay karaniwang ginawa mula sa mga hindi reaktibo at mga materyales na lumalaban sa kaagnasan tulad ng hindi kinakalawang na asero, na madaling malinis at hindi mapanatili ang mga nalalabi.

Paglilinis ng mga protocol

Mga sistema ng paglilinis-in-place (CIP)

Mga awtomatikong paglilinis: Maraming mga RMG ang nilagyan ng mga sistema ng paglilinis-in-place (CIP) na awtomatiko ang proseso ng paglilinis. Tinitiyak ng mga sistema ng CIP ang masusing at pare-pareho na paglilinis, binabawasan ang panganib ng kontaminasyon sa cross.

Mga detalyadong pamamaraan sa paglilinis

Mga Pamantayang Pamamaraan sa Operating (SOP): Ang mga detalyadong SOP para sa manu -manong paglilinis ay matiyak na ang lahat ng mga bahagi ng RMG ay nalinis ayon sa mga pamantayan sa industriya, na binabawasan ang panganib ng natitirang materyal.

Mga protocol ng pagpapatakbo

Dokumentasyon ng Batch at Paghiwalay

Mga Rekord ng Batch: Ang pagpapanatili ng detalyadong mga talaan ng batch ay nakakatulong sa pagsubaybay sa mga materyales na naproseso at tinitiyak na ang paglilinis ay isinasagawa nang naaangkop sa pagitan ng mga batch.

Paghiwalay ng materyal: Ang pagpapatupad ng mahigpit na mga protocol ng paghihiwalay ng materyal sa panahon ng pagproseso at paglilinis ay nakakatulong sa pag-iwas sa contact ng cross.

Regular na pagpapanatili at inspeksyon

Naka-iskedyul na pagpapanatili: Ang mga regular na iskedyul ng pagpapanatili ay matiyak na ang lahat ng mga bahagi ay sinuri at regular na nalinis upang maiwasan ang pagbuo ng mga materyales.

Visual Inspeksyon: Ang mga nakagawiang visual inspeksyon bago at pagkatapos ng paglilinis ng mga proseso ay makakatulong sa pagkilala at pag -alis ng anumang natitirang nalalabi.

Mga Advanced na Sistema ng Kontrol

Pagsasama ng Sensor: Ang mga advanced na control system na nilagyan ng mga sensor ay maaaring masubaybayan ang mga antas ng kalinisan sa real-time, tinitiyak na ang anumang kontaminasyon ay napansin at tinugunan kaagad.

Mga alerto at alarma: Ang mga awtomatikong alerto at mga alarma ay maaaring ipaalam sa mga operator kung ang anumang bahagi ng kagamitan ay hindi nalinis nang maayos, na nag-uudyok sa agarang pagkilos upang maiwasan ang kontaminasyon.

Isinasama ng Rapid Mixer Granulators ang isang kumbinasyon ng mga tampok ng disenyo, mahigpit na paglilinis ng mga protocol, mga pamamaraan ng pagpapatakbo, at mga advanced na sistema ng kontrol upang maiwasan ang cross-kontaminasyon sa pagitan ng iba't ibang mga materyales. Ang mga hakbang na ito ay nagsisiguro na ang bawat batch ay naproseso sa isang malinis na kapaligiran, pagpapanatili ng integridad ng produkto at kaligtasan.