Spray dryer Manufacturer

-

LPG spray dryer machine para sa pulbos ng gatas

Ang high-speed centrifugal spray dryer ay isang bagong uri ng mataas na kahusayan na proseso ng proseso ng pagpapatayo, maaari itong gawin ang solusyon, emulsyon, suspensyon at ... -

LPG 5L Centrifugal Spray Dryer para sa pulbos ng gatas ng kape

Application: Ang proseso ng pagpapatayo ng mataas na kahusayan para sa mga solusyon, emulsyon, suspensyon, at pastes sa dry powder, fine, o medium granular na mga produkto. Tama... -

LPG 5L spray dryer para sa egg powder

Ang 5L spray dryer ay ang pinakamaliit na makina ng dryer, maaari itong mag-aalis ng tubig ng 3-7kg bawat oras, na angkop para sa paggamit ng lab o pagsubok. Ang spray dryer ay ...

Ang spray dryer ay isang uri ng tuluy -tuloy na dry ng presyon ng atmospheric. Pagwilig ng likidong materyal sa isang ambon gamit ang mga espesyal na kagamitan, na pinapayagan itong makipag -ugnay sa mainit na hangin at matuyo. Ginamit para sa pagpapatayo ng ilang mga thermosensitive liquid, suspensyon, at malapot na likido, tulad ng gatas, itlog, tannins, at gamot. Ginagamit din ito para sa pagpapatayo ng mga gasolina, tagapamagitan, pulbos ng sabon, at mga tulagay na asing -gamot. Ito ay mahusay na angkop para sa pagbuo ng pulbos at butil na solidong mga produkto mula sa solusyon, losyon, suspensyon at i -paste ang likidong hilaw na materyales. Samakatuwid, ang pag -spray ng pagpapatayo ay isang napakahusay na proseso kapag ang pamamahagi ng laki ng butil, ang natitirang nilalaman ng kahalumigmigan, bulk density at hugis ng butil ng tapos na produkto ay dapat matugunan ang tumpak na mga pamantayan. $ $

Tungkol sa amin

Karangalan

-

Karangalan

Karangalan -

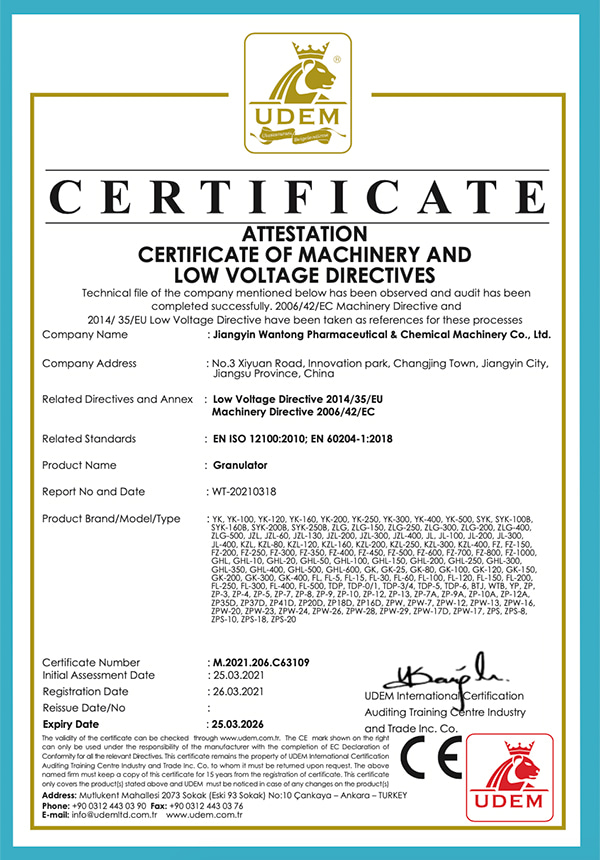

Ce

Ce

Balita

-

Balita sa industriya 2026-01-06

Panimula sa Spice Grinding Machines Mga makinang panggiling para sa pampalasa ay mahahal...

Tingnan pa -

Balita sa industriya 2026-01-04

Panimula sa Industrial Drying Methods Ang pagpapatuyo ay isang kritikal na proseso sa paggawa ...

Tingnan pa -

Balita sa industriya 2025-12-23

Panimula sa Mga Double Cone Blender Ang mga double cone blender ay malawakang ginagamit ...

Tingnan pa -

Balita sa industriya 2025-12-18

Panimula sa Mga Makinang Panggigiling ng Spice Ang mga makinang panggigiling ng pampalas...

Tingnan pa

Pagpapalawak ng kaalaman sa industriya

Anong mga kadahilanan ang nakakaimpluwensya sa kahusayan ng isang Spray dryer?

Feed Material Properties:

Ang mga katangian ng materyal na feed, tulad ng lagkit nito, pag -igting sa ibabaw, nilalaman ng solids, at pagiging sensitibo ng thermal, ay maaaring makabuluhang nakakaapekto sa kahusayan ng pagpapatayo ng spray. Ang mga materyales na may mas mataas na lagkit o pag -igting sa ibabaw ay maaaring mangailangan ng mas maraming enerhiya para sa atomization at pagsingaw, habang ang mga thermally sensitive na materyales ay maaaring mangailangan ng mas mababang temperatura ng pagpapatayo upang maiwasan ang pagkasira.

Diskarte sa Atomization:

Ang pamamaraan ng atomization na ginamit upang mai -convert ang likidong feed sa mga droplet ay maaaring makaapekto sa kahusayan ng pagpapatayo ng spray. Ang iba't ibang mga diskarte sa atomization, tulad ng mga nozzle ng presyon, rotary atomizer, o mga sentripugal na atomizer, ay may iba't ibang mga epekto sa laki ng droplet, pamamahagi, at mga rate ng pagpapatayo.

Mga parameter ng pagpapatayo:

Ang mga kadahilanan tulad ng temperatura ng hangin ng inlet, rate ng daloy ng hangin, oras ng paninirahan, at outlet air kahalumigmigan ay naglalaro ng mga mahahalagang papel sa pagtukoy ng kahusayan ng pagpapatayo ng spray. Ang pag -optimize ng mga parameter na ito batay sa mga tiyak na katangian ng materyal ng feed ay maaaring mapabuti ang kahusayan sa pagpapatayo at mabawasan ang pagkonsumo ng enerhiya.

Disenyo at Pag -configure:

Ang disenyo at pagsasaayos ng spray dryer , kabilang ang geometry ng silid ng pagpapatayo, ang laki at hugis ng aparato ng atomization, at ang pag -aayos ng mga elemento ng pag -init at mga pattern ng daloy ng hangin, ay maaaring makaapekto sa kahusayan sa pagpapatayo. Ang mahusay na dinisenyo spray dryers na may mahusay na mga mekanismo ng paglipat ng init at masa ay maaaring mapahusay ang pangkalahatang kahusayan sa proseso.

Pinagmulan ng init:

Ang uri at kahusayan ng mapagkukunan ng init na ginamit sa spray dryer, tulad ng singaw, gas, o koryente, ay maaaring makaimpluwensya sa pagkonsumo ng enerhiya at kahusayan sa pagpapatayo. Ang paggamit ng mga sistema ng pag-init na mahusay sa enerhiya at mga diskarte sa pagbawi ng init ay maaaring mapabuti ang pangkalahatang kahusayan ng proseso at mabawasan ang mga gastos sa operating.

Koleksyon ng butil at paghihiwalay:

Ang kahusayan ng mga sistema ng koleksyon ng butil at paghihiwalay, tulad ng mga bagyo, mga filter ng bag, o mga electrostatic precipitator, ay nakakaapekto sa pagbawi ng pinatuyong produkto at ang pag -alis ng mga pinong mga partikulo mula sa maubos na hangin. Ang pag -optimize ng mga sistemang ito ay maaaring maiwasan ang mga pagkalugi ng produkto at mabawasan ang mga paglabas ng kapaligiran.

Ano ang mga pagkakaiba sa pagitan ng cocurrent at countercurrent Pagwawasto ng spray?

Direksyon ng daloy:

Sa pagpapatayo ng cocurrent spray, kapwa ang pagpapatayo ng hangin at ang atomized feed material daloy sa parehong direksyon sa pamamagitan ng silid ng pagpapatayo. Nangangahulugan ito na ang hangin ng pumapasok, na nagdadala ng pinakamataas na nilalaman ng kahalumigmigan, ay nakakatugon muna sa mga wettest particle, na sumusulong patungo sa outlet ng dryer.

Sa countercurrent spray drying , ang pagpapatayo ng hangin at ang atomized feed material daloy sa kabaligtaran ng mga direksyon. Ang air inlet, na may pinakamababang nilalaman ng kahalumigmigan, ay nakikipag -ugnay muna sa mga wettest particle at sumusulong patungo sa dryer inlet.

Gradient ng kahalumigmigan:

Ang cocurrent drying ay karaniwang nagreresulta sa isang mas maliit na gradient ng kahalumigmigan sa loob ng silid ng pagpapatayo kumpara sa countercurrent na pagpapatayo. Nangangahulugan ito na ang nilalaman ng kahalumigmigan ng mga particle na naglalabas ng dryer ay mas pantay sa pagpapatayo ng cocurrent.

Ang countercurrent na pagpapatayo ay lumilikha ng isang mas malaking gradient ng kahalumigmigan, kasama ang pinakapangit na hangin na nakikipag -ugnay muna sa mga wettest particle. Maaari itong humantong sa mas mahusay na pag -alis ng kahalumigmigan ngunit maaari ring dagdagan ang panganib ng labis na labis o hindi pantay na pagpapatayo ng produkto.

Profile ng temperatura:

Sa pagpapatayo ng cocurrent, ang profile ng temperatura sa loob ng silid ng pagpapatayo ay unti -unting bumababa mula sa inlet hanggang sa labasan, dahil ang pinakamainit na hangin ay nakikipag -ugnay muna sa mga wettest particle. Makakatulong ito upang maiwasan ang sobrang pag -init at thermal na pagkasira ng mga sensitibong materyales.

Sa countercurrent na pagpapatayo, ang profile ng temperatura ay karaniwang mas mataas sa pasilyo at bumababa patungo sa outlet, dahil ang pinakamainit na hangin ay nakikipag -ugnay sa mga pinakahusay na partikulo. Maaaring magresulta ito sa mas mahusay na pag -alis ng kahalumigmigan ngunit nangangailangan ng maingat na kontrol upang maiwasan ang sobrang init ng produkto.

Kahusayan ng enerhiya:

Ang cocurrent drying sa pangkalahatan ay nangangailangan ng mas kaunting enerhiya kumpara sa countercurrent na pagpapatayo, dahil nagpapatakbo ito ng mas mababang temperatura ng hangin sa hangin at mas maiikling oras ng paninirahan. Gayunpaman, maaaring hindi ito makamit ang parehong antas ng kahusayan sa pag -alis ng kahalumigmigan bilang countercurrent drying.

Ang countercurrent na pagpapatayo ay maaaring maging mas masigasig na enerhiya dahil sa mas mataas na temperatura ng hangin ng pumapasok at mas matagal na oras ng paninirahan. Gayunpaman, makakamit nito ang mas mataas na mga rate ng pag-alis ng kahalumigmigan at maaaring mas gusto para sa pagpapatayo ng mga materyales na lumalaban sa init o high-moisture.

Mga Katangian ng Produkto:

Ang pagpapatayo ng cocurrent ay may posibilidad na makagawa ng mga produkto na may mas pantay na nilalaman ng kahalumigmigan at pamamahagi ng laki ng butil, na angkop para sa sensitibo sa init o pinong mga materyales.

Ang Countercurrent Drying ay maaaring magresulta sa mas mabilis na pag -alis ng kahalumigmigan at maaaring mas gusto para sa mga aplikasyon kung saan kinakailangan ang mataas na rate ng produksyon o mababang pangwakas na nilalaman ng kahalumigmigan.